L’impianto di riscaldamento a pavimento fa parte degli impianti radianti ad acqua. Esistono tuttavia anche impianti radianti elettrici.

Precisamente ci sono:

- Impianti radianti a pavimento;

- Impianti radianti a soffitto;

- Impianti radianti a parete.

Come sono fatti gli impianti di riscaldamento radiante a pavimento

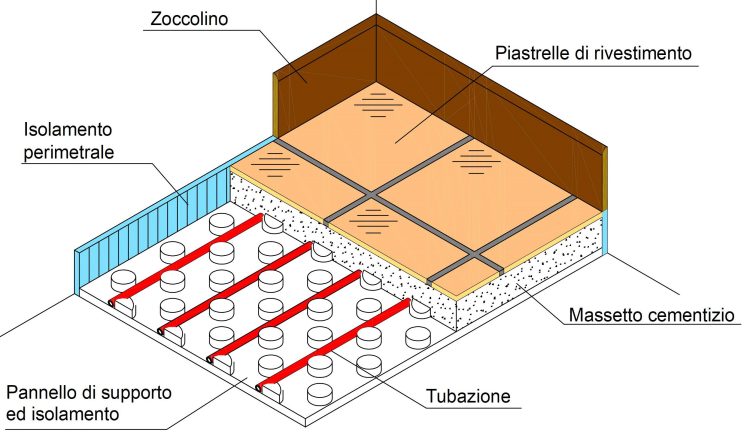

Ci sono molte varianti, che vedremo in seguito, ma gli impianti di riscaldamento radiante a pavimento sono costituiti fondamentalmente da:

- una tubazione, in cui scorre acqua calda o fredda

- da un supporto per la tubazione

- il collettore

- da uno strato superficiale di materiale di copertura, in genere il massetto

L’acqua calda che attraversa la tubazione trasmette il calore allo strato superficiale di copertura e da quest’ultimo all’ambiente, riscaldandolo. Se l’acqua è fredda, avviene il contrario, per cui il massetto si raffredda e “cattura” il calore presente nell’ambiente da raffrescare. Se il pannello radiante viene utilizzato anche per raffrescare gli ambienti, è necessario abbinare un deumidificatore ed un sistema di termoregolazione un più sofisticata che necessita di sonde di temperatura e umidità in quasi tutti i locali.

I componenti dell’impianto radiante (a pavimento, parete, soffitto)

Le tubazioni

Le tubazioni principalmente utilizzate sono nelle seguenti tipologie tipologie:

- PE-Xa: Polietilene con reticolazione tipo “a”

- PE-Xb: Polietilene con reticolazione tipo “b”

- PE-Xc: Polietilene con reticolazione tipo “c”

- PB-1: Polibutilene

- PE-RT: Pelietilene non reticolato

- Multistrato

- Rame

Le prime cinque tipologie di tubazioni sono completamente dei polimeri (materie plastiche) e i più utilizzati sono il PE-Xa ed il PE-Xb per ragioni dettate dalla loro più larga diffusione e produzione e per le caratteristiche di facile posa.

Il multistrato, come dice la parola stessa, è una tubazione realizzata in più strati sovrapposti. Lo strato a contatto con l’acqua dell’impianto e quella esterna, sono realizzate in polimero (PE-X, PE, ecc.); lo strato intermedio è costituito da una lamina di alluminio che conferiscono migliori caratteristiche meccaniche e funge da barriera all’ossigeno. Il multistrato conduce meglio dei materiali plastici ma si parla di poca cosa (circa 0,03 W/m K, se consideriamo le consuete temperature dell’acqua dell’impianto 38-30°C ed un interasse di posa di 10 cm si tratta di 4,2 W/m2).

Il rame è nella lista ma le percentuali di utilizzo sono molto più baste a causa degli elevati costi.

Le tubazioni in materiale plastico hanno i seguenti diametri:

- 10,1 mm x spessore 1,1 mm

- 14 mm x spessore 1,5 mm

- 16 mm x spessore 1,5 mm

- 17 mm x spessore 2 mm

- 20 mm x spessore 2 mm

Le tubazioni in materiale multistrato hanno i seguenti diametri:

- 16 mm x spessore 2 mm

- 20 mm x spessore 2 mm

Il supporto delle tubazioni

Ci sono diversi supporti per le tubazioni ma i più utilizzati sono i seguenti:

- Pannello bugnato con e senza isolamento

- Pannello isolante liscio

Il pannello bugnato è costituito da un supporto con delle protuberanze (a volte con un profilo a fungo) che consentono di posarci all’interno la tubazione. Questo sistema consente di mantenere fisse le tubazioni in posizione e con interassi di posa ben precisi.

La distanza minima tra l’interasse delle bugne è in genere (non sempre e dipende dal produttore e dall’articolo) di 5 cm e questo consente pertanto di posare il tubo (detto anche passo di posa) con interasse multiplo di 5 cm.

Tanto più il passo di posa è ravvicinato, tanto più la potenza termica sviluppata per ogni metro quadrato è elevata.

La definizione del passo di posa e quindi la potenza derivano dal calcolo termico eseguito da un tecnico abilitato.

Ci sono pannelli che hanno l’isolamento con spessori variabili da pochi millimetri a 5 cm e pannelli che non hanno isolamento.

I pannelli senza isolamento i pannelli possono essere utilizzati per le ristrutturazioni e dove c’è poco spazio per installare il sistema radiante.

La normativa UNI 1264 prescrive invece un isolamento con uno spessore variabile e funzione di quale ambiente confina con il pavimento in questione.

Per quanto riguarda il pannello liscio, in commercio esistono diverse varianti per fissare e dare supporto alle tubazioni:

- Pannelli lisci e fissaggio della tubazione con appositi ganci

- Pannelli lisci con strato superficiali in tessuto e fissaggio con tubazione avvolta da velcro

- Pannelli preformati per alloggiare direttamente le tubazioni

Il collettore

Una volta posato il supporto per le tubazioni e le tubazioni stesse queste ultime vengono collegate al collettore che ha semplicemente il compito di distribuire l’acqua del riscaldamento o del raffrescamento, proveniente dalla caldaia o dal gruppo frigorifero, all’impianto stesso.

I collettori possono essere realizzati nei seguenti materiali:

- Ottone

- Acciaio

- Materiale plastico

Il materiale non ha influenza sulla funzionalità dell’impianto ma è bene, soprattutto per i materiali metallici, che vengono impiegati per il raffrescamento degli ambienti, installare una coibentazione (isolamento) per evitare la formazione di condensa superficiale che potrebbe bagnare con il tempo l’interno del collettore e la soletta stessa.

Vengono realizzati principalmente in due diametri: 1” ed 1”1/2.

Nelle abitazioni civili è sempre utilizzato 1” mentre negli impianti molto estesi di tipo industriale sono da 1”1/2.

Vi sono inoltre collettori che dispongono di un circolatore ed un sistema di miscelazione dell’acqua.

I collettori hanno quasi sempre dei flussimetri posti sul circuito di ritorno con la funzione di “regolare” la portata d’acqua all’interno dei tubi; il calcolo della giusta portata avviene a seguito di corretta progettazione da parte di un termotecnico.

Sui collettori di mandata è inoltre possibile installare una testina elettrotermica che comandata dal termostato ambiente ha la funzione di chiudere o aprire il circuito di riscaldamento di una specifica zona o locale al raggiungimento della temperatura ambiente

Questi collettori consentono di ricevere acqua calda direttamente in alta temperatura dalla caldaia e miscelarla per abbassarne la temperatura di mandata (da 35 a 45°C massimo).

Lo strato di copertura superficiale

Una volta posato l’impianto radiante e necessario ricoprirlo con un materiale che abbia la funzione di distribuire uniformemente il calore o “catturare” (nella fase di raffrescamento) il calore.

Il massetto cementizio tradizionale realizzato con sabbia e cemento ha una altezza di 45mm sopra il tubo radiante. Con lo stesso tipo di massetto ma additivato con fibre polimeriche o metalliche è possibile ribassare il massetto a 30 mm sopra il tutto.

Nella maggioranza dei casi si posa un massetto cementizio mentre nei sistemi chiamati “a secco” non si fanno massetti ma si incollano direttamente le piastrelle o il parquet.

La nascita di nuovi materiali definiti premiscelati e formulati appositamente da aziende del settore, a seconda del sistema radiante adottato, consentono di avere uno spessore ancora più risotto, fino a 10 mm sopra il tubo.

Il grande vantaggio di un sistema a basso spessore è quello che consente di riscaldarsi e quindi riscaldare l’ambiente in un tempo inferiore.

Quanto costa un impianto di riscaldamento a pavimento per 100 mq?

Indicativamente per una abitazione mediamente isolata di circa 100 m2 possiamo stimare i seguenti costi:

- Impianto radiante di tipo classico con bugne, altezza isolamento di 30mm e tubazione Pex-c, Φ 17mm: circa 50 €/m2 (escluso massetto cementizio)

- Collettore con cassetta e regolazione standard (due termostati e testine elettrotermiche): 1.500 €

Impianti di riscaldamento a soffitto

Gli impianti radianti a soffitto hanno molte differenze rispetto agli impianti radianti a pavimento.

La maggioranza dei sistemi radianti a soffitto vengono forniti pronti per l’installazione direttamente dal produttore. La tubazione, il sistema di fissaggio del tubo e l’isolamento sono pre-assemblati.

Le tubazioni

Le tubazioni utilizzate prevalentemente sono in PE-Xc (Polietilene con reticolazione tipo “c”) di diametro pari a 8x1mm o 10,1×1,1mm.

Il supporto

I sistemi più diffusi ed utilizzati fanno uso di pannelli in cartongesso, dello spessore di 15mm, fresata (con un solco) per l’alloggiamento della tubazione. La tubazione ha un interasse di 50mm con circuito posato a chiocciola.

Il pannello in cartongesso viene poi accoppiato con uno strato di materiale isolante, in genere polistirene EPS dello spessore di 30 mm, per ridurre le dispersioni termiche verso il soffitto.

Esistono produttori che propongono isolamenti di maggiori qualità isolanti come EPS con grafite o lana di vetro con spessori di 35mm.

I pannelli radianti vengono prodotti nelle seguenti dimensioni standard:

- 2000 x 1200 x 45mm

- 2000 x 600 x 45mm

- 1000 x 1200 x 45mm

- 600 x 1000 x 45mm

Ci sono anche pannelli metallici in cui la tubazione generalmente metallica è accoppiata. I pannelli metallici possono essere realizzati in diverse colorazioni ed anche forati per permettere il passaggio di aria proveniente da un impianto apposito.

In genere questo tipo di pannelli sono utilizzati in ambito terziario, uffici, ospedali.

Il collettore

Anche per questi impianti sono previsti collettori analoghi agli impianti radianti a pavimento.

I grandi vantaggi dell’impianto di riscaldamento a pavimento

I più importanti vantaggi nell’installazione di un impianto di riscaldamento a pavimento, ma anche a parete o soffitto, rispetto ad altre tipologie di impianto si possono riassumere nei seguenti punti:

- Un comfort ambiente elevato: le temperature sono uniformemente distribuite in tutta la casa e non si hanno zone troppo calde e troppo fredde. Inoltre la componente convettiva di riscaldamento, con movimento dell’aria, è ridotta ad una piccola percentuale quindi non percepiamo movimento di aria;

- Ridotto movimento di polveri, pollini, ecc. non essendoci movimento d’aria;

- Possibilità di utilizzo di pompe di calore con temperature dell’impianto basse (35°C) che consentono alte efficienza di generazione;

- Possibilità di sfruttare al meglio le caldaie a condensazione facendole operare al massimo rendimento teorico;

- Disporre tutta la superficie della stanza per la disposizione libera degli arredi non essendoci terminali di riscaldamento in ambiente.

Quanto costa un impianto di riscaldamento a soffitto

Indicativamente per una abitazione mediamente isolata di circa 100 m2 possiamo stimare i seguenti costi:

- Impianto radiante costituito da un pannello prefabbricato in cartongesso isolato: circa 100 €/m2 (escluso telaio per fissaggio cartongesso)

- Collettore con cassetta e regolazione standard (due termostati e testine elettrotermiche): 1.500 €

Impianti di riscaldamento a parete

In commercio esistono soluzioni prefabbricate e tra queste troviamo la stessa tipologia in cartongesso utilizzata per gli impianti a soffitto oppure piastre radiante costituite da tubazioni stampate in materiale polimerico o tubazioni in Pex fissate ad un supporto di rete metallica o a guide in materiale plastico.

Alcuni produttori propongono il fissaggio delle guide in materiale plastico su un supporto isolante da fissare alla parete.

Le tubazioni

Le tubazioni prevalenti sono in:

- Pex- c

- Nei diametri prevalenti 8x1mm e 10,1×1,1mm

Quanto costa un impianto di riscaldamento a parete

Indicativamente per una abitazione mediamente isolata di circa 100 m2 possiamo stimare i seguenti costi:

- Impianto radiante costituito da un pannello prefabbricato in cartongesso isolato: circa 100 €/m2 (escluso telaio per fissaggio cartongesso)

- Collettore con cassetta e regolazione standard (due termostati e testine elettrotermiche): 1.500 €

Detrazioni fiscali

Il costo di acquisto ed installazione di un impianto di riscaldamento a pavimento, a parete o soffitto può andare in detrazione nelle seguenti aliquote:

50% Bonus Casa: qui potrai trovare tutte le informazioni

65% Eco Bonus: qui potrai trovare tutte le informazioni

90% Super Eco Bonus: qui potrai trovare tutte le informazioni

Risorse utili

Se volete approfondire l’argomento potrete visitare il sito del consorzio che riunisce i più importanti produttori di pannelli radianti o impianti di riscaldamento a pavimento, a parete e soffitto.

Il consorzio si chiama “Q-Rad” e lo trovate al seguente link: www.q-rad.it